凝乳の科学!子牛の消化吸収の仕組みを利用したチーズづくりのハイライト

チーズづくりの工程で最も劇的な変化が起こるのは、原料乳が固体に変わる「凝乳」の瞬間であると言えるでしょう。それは子牛が持つ、キモシンという消化酵素の働きによるものです。一瞬にして乳を固めるその酵素が生まれた背景にあるのは、かよわい乳飲み子を健やかに成長させるという母の愛でした。

チーズの製造工程における、凝乳の仕組みを科学的に説明するとともに、現代のチーズ産業を支える、子牛に頼らない代替レンネット(凝乳酵素)についても見ていきたいと思います。

凝乳とは、消化酵素を原料乳に加えると一瞬で起こる神秘的な変化

チーズは今からおよそ8000年前に、西アジアで生まれました。そして、主に3つのルートで世界中に伝えられたチーズは、今や多くの地域で食卓に欠かせないものとなっています。中でも、西アジアからギリシャやイタリアを経由して、ヨーロッパに伝わったところでチーズ文化は花開き、EU28カ国のチーズ生産量及び消費量は世界のトップに君臨しています。

※チーズの歴史や種類については「世界で最も古く、最も愛される食品「チーズ」の世界にようこそ」を参照ください。

出発点は同じ西アジアでも、ヨーロッパに伝わったチーズづくりは、他の2つのルートで伝わったチーズと大きく異なっています。それは原料乳を凝固させる方法です。モンゴルやネパールに伝わった東洋のチーズは、原料乳に乳酸菌を加え乳酸発酵させたところで加熱し、乳に含まれる乳たんぱく質(カゼイン)が固まったところで取り出して乾燥させます。

一方ヨーロッパ型のチーズは、凝乳酵素を原料乳に添加することで乳たんぱく質(カゼイン)を固めます。文字通り一瞬で固体に変化する「凝乳」という現象は、神秘的でさえあります。液体だった原料乳がぐっとチーズに近付く凝乳、そしてその次のホエー(乳清)を取り除く工程についてご紹介したいと思います。

チーズ製造に利用される凝乳酵素は4種類あり、うち3種類は代替品

乳を固めて作った食品と言えば、チーズの他にヨーグルトも広く食べられています。ヨーグルトは、乳酸菌が乳の中で発酵し、乳酸を生み出すことにより乳のpH値が5以下になることにより生み出されます。

乳たんぱく質の80%を占めるカゼインという成分は、乳のpH値が4.6〜6になると凝固する性質を持っており、ヨーグルト作りではそれを利用しています。牛乳にレモン汁を絞ってかき混ぜるとドロドロの状態になるのも同じ現象です。乳酸により酸性度が進んでいるので、酸味が生じるのも特徴だと言えます。

一方、チーズはヨーグルトのような酸味を感じませんが、それは何故でしょうか?それは、チーズを固める方法は、ヨーグルトのそれとは根本から異なっているからです。チーズ凝固の主役となるのはレンネットと呼ばれる「凝乳酵素」で、その主成分であるキモシンが乳たんぱく質の中のカゼインに作用して、乳を固めているのです。

生後数週間の乳飲み子である、子牛の第4胃袋から採られるレンネットは、希少な酵素であるため、本物の代わりになる代替酵素の開発が進んでいます。現在、世界のチーズ製造の現場で利用されているのは、本物を含めて4種類の凝乳酵素です。

①カーフレンネット

カーフレンネットは子牛の消化液から抽出されます。まず、洗浄した第4胃袋に食塩をまぶしてから自然乾燥させます。次に、乾燥した胃袋を刻み、食塩水に浸けるという工程を経て得られるのが、レンネットの抽出液です。

レンネットの主成分であるキモシンは、子牛1頭あたり約1kg採ることができます。キモシンは、子牛の月齢が低ければ低いほど含有量が高く、生後3ヶ月以内であればレンネットの90%以上を占めています。月齢が上がるごとに、苦み成分ペプシンが増加するため、良質のチーズづくりには生後間もない子牛の胃袋が必要なのです。

しかし、カーフレンネットの生産量は限られており、現在では非常に貴重とされています。というのも、カーフレンネットを採取するためには子牛を大量に屠殺しなければならないため、酪農家にとって大きな負担であったからです。また、1980年代以降盛り上がった動物愛護運動も、カーフレンネットの生産量抑制に影響を及ぼしています。

さらに、2000年代に入りBSEの問題が発生したことで、世界中でカーフレンネットから代替酵素への移行が進むなど、「カーフレンネット離れ」とも言える現象も見られるようになりました。なお、日本でもカーフレンネットの輸入を規制し、2015年現在ではオセアニア産のものだけが輸入可能となっています。

②微生物由来レンネット

カーフレンネットが世界的に不足したのは、これまでに2度ありました。最初は1960年代、食肉需要が世界的に急増した時期です。子牛は生後数週間で屠殺されず、食肉としてさらに肥育されたため、レンネットを採取することができませんでした。その次は2000年代、先ほども述べたBSE問題が勃発した時でした。

チーズの危機ともいえるこの状況を救ったのは、一人の日本人研究者でした。1962年、東京大学の有馬啓博士は微生物の研究をする中で、キモシンの代替酵素を発見したのです。これは土壌の中から発見された毛カビの一種で、キモシンと同じように乳たんぱく質を固める働きが認められました。

チーズづくりで利用すると、多少苦みは生じるものの、コストがカーフレンネットの半値程度に抑えられるなど代替酵素の条件を十分に満たしていました。日本を始めとして世界中で広く使われるようになり、BSE問題を契機として、更にカーフレンネットから移行する流れが生まれています。

③植物性レンネット

インドなどヒンズー教の国々では、宗教的な理由からカーフレンネットを使うことが出来ません。そのため古くから代替酵素の研究が行われており、いちじくの樹液から採れるフィシン、パパイヤ果実から採れるパパイン、そしてパイナップル果実から採れるブロメラインなどのたんぱく質分解酵素に凝乳作用があることが発見されました。

これらの植物性レンネットを単独で添加して作ったチーズは、淡白な風味ですが強い苦みが出るのが特徴で、そのままでは商品化が難しいと言われています。ですので、宗教的理由により一部地域で利用されてはいますが、他の地域での大量生産には使われていません。

④遺伝子組み換えレンネット

1980年代には遺伝子組み換えの技術が進歩し、その結果、キモシン遺伝子をクローン化することが出来るようになりました。キモシンの構造遺伝子を、大腸菌やカビ菌、また酵母などに組み込むことによって人工的にレンネットを生産する技術が確立したのです。

遺伝子組み換えレンネットは、自然由来のレンネットとは違い、キモシン100%です。苦み成分であるペプチドを一切含まないため、チーズづくりの難しさである、苦みのコントロールが必要ありません。また、価格もカーフレンネットの7割程度に抑えられるため、導入のハードルは低いと言えます。

わが国でも遺伝子組み換えキモシンは、既に厚生労働省から食品添加物として承認されていますが、これまで大手メーカーでの使用実績はありません。ヨーロッパでもいまだ使用に消極的な国が多いのですが、アメリカとイギリスでは、製造されるチーズの8〜9割に利用されるなど、遺伝子組み換えレンネットは既に普及しています。

カーフレンネットの利用量が減少している3つの理由

チーズづくりに古来より利用されていた凝乳酵素は、子牛の胃から抽出されるレンネットに含まれるキモシンでしたが、現在では世界のチーズ製造現場の主流ではありません。割合にして10%を切るほどで、現在も天然ものであるカーフレンネットを使っている国は、日本、韓国、オランダなど数カ国にとどまっています。

カーフレンネットの利用が減少の一途をたどっている背景には、3つの理由があります。まずはコストの高さが挙げられます。微生物由来のものや遺伝子組み換えのものに切り替えることによって原価節約が可能なうえ、代替酵素は天然物と比べて凝乳活性が強く、効率的な大量生産ができるため、天然ものの利用が減少していると考えられます。

次に挙げられるのは、1980年代から盛り上がってきた動物愛護運動の影響です。ファッションの世界で毛皮の利用が敬遠され、エコファーの開発に繋がったように、チーズ製造の現場でも、生後数週間の子牛を殺さないと採取できないカーフレンネットの利用を躊躇する流れが起きました。その結果、開発が進んでいた代替酵素の利用が増加したのです。

もう一点は、チーズの苦みを抑制するためという製造上の理由です。レンネットの成分は「キモシン」と、苦み成分となる「ペプシン」です。生後間もない子牛から採取したレンネットであっても、10%近いペプシンが含まれます。つまり、レンネットを多く使えば使うほどチーズの苦みは増してしまうため、添加するレンネットを最小限に抑える必要があるわけです。

凝乳酵素キモシンが最も良く働く条件は、pH6.2近辺つまり酸性領域です。これを至適pHといい、酵素にはそれぞれの至適pHを持っています。至適pHに近い環境で、その酵素は活動が最も活発になるため、少量の酵素で最大の効果を得ることができます。

チーズづくりでは、凝乳酵素を加える前段階で、原料乳に乳酸菌を加えて乳酸発酵を行いますが、これは、原料乳のpH値を6.2に近づけるためです。凝乳酵素キモシンの働きを高めることにより、レンネットの添加量そのものを抑え、苦みの少ないチーズを作ることができるのです。この手法の拡大により、レンネット使用量の抑制も可能になりました。

原料乳に凝乳酵素を加えて30分、そこには固体となった乳が現れる

チーズづくりの工程のうち、最も劇的な変化を遂げ、かつ最も神秘的な現象でもあるのは「凝乳」だと言えるでしょう。それまで液体だったものが、凝乳酵素を少量加えただけで、プルプルした固体に変わります。その変化は瞬間的に起こるため、初めて目の当たりにした人は誰もが感嘆の声を上げると言われています。

乳酸発酵を行って、キモシンの至適pH値6.2に近づけた原料乳をバットに満たします。そこに少量のレンネット(凝乳酵素)を加えたら、そのまま静かに30分ほど寝かせます。すると、魔法がかかったようにバット全体が一つの塊に変化するのです。

もし工場見学などの機会があれば、ぜひご自身でご覧になって、凝乳の神秘を体感して欲しいものです。

凝乳の仕組みを科学的に考える~時間経過ごとに見るカゼインの変化~

凝乳という現象を、少し科学的に見ていきましょう。乳中のたんぱく質のうちおよそ80%を占めるのはカゼインという成分です。カゼインは、カゼインミセルと呼ばれる小さな粒となって乳の中を漂っており、乳飲み子でも消化しやすい構造を持っています。

乳を乳酸発酵させて、凝乳酵素キモシンの活動が最大になる約30℃、pH6.2に近付いたところでキモシンを添加すると、まず、カゼインミセルの表面部分の結合(ペプチド結合と言う)のうち1カ所だけが切断されます。

キモシン添加後30分後に電子顕微鏡で見てみると、まだカゼインミセルの細かい粒が残っていますが、1時間半ほど経過すると、徐々にカゼインミセル同士がくっついて、より大きな粒子になってきます。

これは、カゼインミセル表面に点在している水分となじみやすい成分が、ペプチド結合の切断部からホエー(乳清)の中に溶け出すことにより、残された水に溶けにくい成分同士が結合しあうことが原因です。

凝乳酵素を添加してから数時間〜1日経過したものを電子顕微鏡で確認すると、カゼインミセルはひも状につながり、肉眼で見ると豆腐のような塊になっていることが分かります。チーズづくりで最も劇的な瞬間である凝乳は、乳中の含有量わずか2.4%のカゼインだけを取り出すという、化学実験でも難しい作業なのです。

子牛の胃に凝乳酵素が存在する理由は、栄養分を最大限に吸収させるため

チーズづくりの工程の一部である凝乳は、元々は子牛の第4胃袋に存在する消化酵素を原料乳に加えるという作業です。つまりこれは、子牛の胃の中でも同様に、母牛から与えられた乳を固めてから消化していくということでもあります。では、この凝乳は何のために行われているのでしょうか?

液体である母乳は、胃から小腸へと短時間で移動していってしまいます。成長した牛であればそれでも問題ありませんが、生まれたばかりの子牛はまだ消化管が未熟ですので、短時間では大切な栄養分が十分に吸収できないのです。

第4胃袋で分泌される消化酵素キモシンで乳を固体にすることで、小腸内を移動するスピードを遅くすれば、その間により多くの栄養を取り込むことができます。つまり、凝乳とは、赤ちゃんが母乳から必要十分な栄養をとって元気に成長するための仕組みです。ちなみに、人間の赤ちゃんの胃の中でも、胃酸が同じような働きをしています。

哺乳動物の赤ちゃんにとって、乳は固まりさえすれば十分ですが、チーズを作っている職人にとってはここがゴールではありません。チーズづくりの凝乳の工程で、レンネット(凝乳酵素)を添加した直後の原料乳のpH値は6.2前後ですが、その後熟成が進んで行くと、pHは5.2付近まで低下します。その時チーズの内部では劇的な変化が起こっています。

乳酸発酵した乳に凝乳酵素を加えると分解が始まる(カゼイン分子の結合が切断される)のですが、まずはカゼインの結合のたった1カ所で行われます。カゼインに残った他の結合の分解が一気に活発化するのは、それから3時間ほど経過した後です。

そのままだと味や風味を感じないたんぱく質ですが、分解が活発化し低分子化することによって、ぐっと旨味が増すのです。

固めた乳から余分な水分を取り除く、カッティングとクッキング工程

レンネット(凝乳酵素)で固めただけでは、チーズとは言えません。チーズづくりには、この次に「ホエー(乳清)の排除」という工程があります。余分な水分であるホエーを取り除くこの作業は、経験や感覚に基づく繊細な判断がポイントとなり、チーズの出来映えを左右するとても重要なものです。

レンネット(凝乳酵素)を加えて一定時間が経った乳でできた塊は、カードと呼ばれます。見た目は豆腐やババロアのようで、プルプルした軟らかい触感ですが、これはすなわち水分を多く含んでいるということでもあります。チーズを作る場合、余分な水分は不要ですので、「カッティング」と呼ばれる方法で固体と水分とを分離していきます。

カッティングとは、大きなカードを細かいサイコロ状に切り分けることで、その断面からホエーを排出させることにより水分を切っていく手法です。

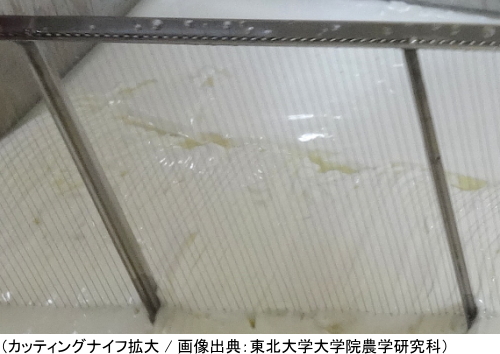

使用される道具はカッティングナイフという、チーズ製造だけで使われる特殊な道具です。金属の枠にピアノ線を張って作られており、ナイフで切るには大きすぎるカードを効率的に切り分けることができます。

レンネット(凝乳酵素)を添加後、時間が経つにつれて乳たんぱくはどんどん固まってきますが、どのタイミングでカッティングを行うかが非常に重要です。凝乳に指を差し入れてみて、カードがきれいに裂けるか、また、その裂け目から半透明のホエーがにじんでくるのを確認できるかで判断しますが、早すぎても遅すぎても美味しいチーズに仕上がりません。

無事サイコロ状に切り分けられたカードは、さらに水分を排除するために、次の工程「クッキング」が施されます。豆腐の水切りと同じ原理で、切り分けたカードはそのままにしていても水分は抜けていきますが、長時間放置することで不要な菌に汚染されるのを防ぐため、加塩した上で熱を加えていきます。この作業をクッキングと呼びます。

細かい角切り状のカードに塩を加えたら、ゆっくりと混ぜながら加熱していきますが、ここで注意しなければならないのは温めるスピードです。1分間につき0.5℃程度というゆっくりしたペースで徐々に加熱することで、カード全体からホエーを排除することができます。急に温度を上げてしまうと、カード内部の水分が排出されずに残ってしまいます。

カード内部の水分をどう除くかで、チーズの種類が決定する

最適なタイミングでカッティングを行い、熱を加えることでホエーを過不足なく排除することは、チーズづくりにおいて最も難しく、かつ最も重要な工程であると言えますが、さらに、この次に行う作業も重要で、そのチーズが「ハードタイプ」になるか、それとも「セミハードタイプ」になるかが決定します。

細かく刻んだカードに塩と熱を加え、内部のホエーを抜くクッキングが終了すると、カードはやや硬く弾力のある粒状となり、ホエーの中に浮かんできます。セミハードチーズを作る場合は、ここでカードの粒とホエーを布でこして水切りしていきます。

一方、ハードチーズの場合は、水切りの前にもう一度、55℃を超えない範囲で加熱を行います。これは、種類によっては数年もの間熟成を行うため、雑菌の繁殖を防ぐ目的です。例外は、クリームチーズなどのソフトタイプです。この場合、ホエーとカードを分離させないまま一緒に型に流し入れ、そのままカードの粒同士が自然にくっつくのを待ちます。

牛乳から作られるセミハードタイプのチーズであるチェダーチーズは、ホエーの排除に独自の工程が盛り込まれています。一般的なチーズづくりだと、ホエーとカードが分離したらすぐ水切りしますが、チェダーチーズの場合は、凝乳した時のバットに入れたまま、温度も保った状態でカードを積み重ねていきます。

ここでカードを裁断して、30cm角、厚み15cmくらいの塊に分けます。そして15分に1回くらいの頻度でカードの裏表を返す作業を続けます。保温した状態ですので、カード内部では乳酸発酵が進むため、そのうちカード同士がくっつき、大きな板状にまとまってきます。このときカードの内部組織は繊維状となります。

このようにカードの乳酸発酵を進める工程を「チェンダリング」といい、次に、板状になったカードを数㎝角に切り分ける「ミリング」という作業を行います。これが、チェダーチーズの緻密な組織と爽やかな酸味を生み出しているのです。

それぞれのチーズの硬さや弾力性を左右する組織をどう仕上げるかは、凝乳からホエーの排除に至る各工程をどう行うか、その条件の組み合わせによって決まります。例えば、カードをどんな大きさに切り分けるか、クッキングの際の微妙な温度設定やかき混ぜる力加減、そしてホエーの水切りをどこまで行うかなどが、全て出来上がりに影響します。

こういった作業内容の管理だけでなく、チーズ製造の現場では、カード内部の乳酸発酵のレベルや、原料乳中のカゼイン分子に結合しているリン酸カルシウムの量の調整など、科学的アプローチも加えながら繊細に管理を行っているのです。

現代のチーズづくりでは、より効率的にクオリティの高いチーズを大量生産することが求められています。ベテラン職人の経験にもとづく感覚で制御されていたのは昔の話となり、今や全ての工程における原料の状態は数値化され、温度や酸度を緻密に管理しながら生産されるようになっています。

更新日:2023/05/31|公開日:2018/01/29|タグ:チーズ